前言:

中国制造业能不能走向新一代智能制造,关键不在于“智能”,而在于“制造”,在于“材料、零部件、工艺、装备”四大领域的工业强基。道理非常简单,一流的数据只能来自一流的工业过程,没有一流的工业过程,就没有一流的数据,没有一流的数据,哪来一流的人工智能、工业大数据、云平台、工业互联网。全球最庞大、最完善的制造体系和工业数据源是优势,但不是赢的充分条件。郭台铭说的对,“新制造的核心仍然是制造”。

—————李序蒙

![]()

![]()

一、不懂专业技术,摸工业4.0这头大象的两个绝招

1. 作为非技术专业的管理者,不懂工业4.0专业技术不用着急,不用怕。首先,你得大概知道这个是起什么作用的?在整个构架里,整个制造系统中,在整个工业互联网中,它是起什么作用的?这个要求不高。比如今天谈到OPCUA,我第一次接触时查了很多的资料,力图要弄懂OPCUA。我还找了很多的专家谈,后来我发现了不用这样。比如微软的AML是干什么的,你不用懂技术,只要懂得,它会使得机器与机器之间,机器与云端之间的连接变得便利,容易实现,使得你不需要做大量的开发工作,很多重复性的工作不用了;在往深了就不用了解了。至于它的结构是什么,由什么部分组成,尤其是那些技术特征,你可以不知道。

2. 第二,谁会这个?也就是你得知道你的需求,谁能够满足,了解这个行当里面,哪家供应商是最棒的,哪家研究机构擅长做你需求的技术,就找懂这个技术的人或机构。有了这两点,就及格了,非专业的人,专业方面能做到这两点,算及格。

二、大众汽车的案例

我们昨天下午去了大众汽车,12秒换颜色,5分钟换模具,每个材料乃至车身都带身份证,一扫,就知道是哪个客户的,哪个订单的,什么样的零件在什么位置,按照什么标准把它装上去。它是混线生产,而且是单线定制,这些东西加在一起,你们得出什么结论?我告诉大家,这套系统已经做了10年了,每年都在迭代,每年都在更新、升级,到了现在这个样子。而且未来会更加升级,甚至升级速度还会更快。当中有很多失败,它这是为了干什么?你要是老板,你会怎么想?你要花钱,目的是什么?所以,了解下大众的历史,10年前面对的挑战,就是全球消费市场需求个性化。竞争,每个车厂都希望自己能够比竞争对手更快的推出新一代的产品。品种越来越多,上市速度要求越来越高,生命周期越来越短。那我们朝着消费者需求去做吧,发现没钱赚。为什么呢?因为只要走到个性化,走到客制品,我们的交付,我们的设计,供应链,制造,整个物流配送系统,都会变得异常的复杂。差错率会提高,品质会下降,交付率会降低,所以成本会很高,这就带来了矛盾。怎么解决这个问题呢?

1. 产品结构:平台化+模块化,应对市场需求个性化

你看在大众汽车,我让大家一定要拿那个平板,去拍一拍墙上的那个MEB平台。MEB是它在电动车,新一代的面向未来的系统。

汽车产业,正在经历两个大的技术变迁。从传统的化石能源,石油动力转向了新能源,电动汽车;第二个就是从有人开的,转向了自动驾驶,或者叫做智能网联汽车。这两个大的变化,就会使得整个汽车行业的,从技术结构,产品形态,乃至于产业链的生态都发生变化。大众开发MEB,MEB是面向未来的,到目前为止还没有一款汽车是MEB。我记得第一台会是在2019年,2020年。它到2025,30%的车由MEB平台开发,到2035年,所有的燃油车将不再生产。现在所有的大众的汽车,电动的,混动车,都是基于燃油车的平台。MEB是新能源的汽车平台。那平台是什么概念?平台是一种产品形态,平台产品和模块化是相伴相生的,目的是解决,需求是个性化,又要保证成本的优势和生产效率的优势,怎么办? 那就只能用模块化和平台化来应对个性化,这个是它最重大的决策。这10年来,大众就在全球率先推出了平台,这是它应对个性化的第一措施。

2. 制造系统:从设计到交付的高度柔性化(工业4.0)

第二个重大的措施,叫工业4.0.。以前就是叫做信息化和工业化的深度融合(两化融合),是互联网的技术,信息化的技术,向制造的价值链的深层次,深度渗透,那个时候还叫做两化融合,现在叫做工业4.0 。它用了那么多的技术,实现的就是在多品种,小批量,乃至个性化定制这样环境下,价值创造的整个链条,如果是工厂的话,就是整个工厂的生产工序都可以变的高度柔性化。不光是可以生产大批量,个性化的产品,而且生产效率还很高。我能够像量产型的产线一样的效率和成本,来生产多品种,小批量乃至个性化的定制需求。所以一方面整个产品的结构,是平台化和模块化,另一方面是制造系统,从设计到交付,要变得有更高的柔性,但是前面的突破做到了,后面的突破就慢下来了。为什么慢了?因为它涉及到每一个工业过程。它不光涉及的是加工过程,它还涉及到检测。如果没有快速,高效,精准的检测,它不能做到多品种,小批量和个性化的需求的情况,高效率和低成本,这个做不到。。所以无论是加工,还是检测,都是运用了大量的数字化技术、自动化技术、乃至于工业大数据和物联网,人工智能的技术。因为只有这些技术同时不断的迭代和进步,在加工和检测两大类的环节中,持续的迭代和优化,才能做到这一点。我们从冲压到总装,看一看大众汽车的数字化柔性生产线。

l 冲压环节:5分钟快速换线

冲压环节,可以做到5分钟换模。冲压机旁边,就是调试机,对模具进行调整,也就是下一个模具要加工,事先就可以将模具准备好,然后装进去就能才能做到冲压。这样使得预调机,可以实现快速换线,才能做到5分钟换线。那现在真正的难点是在于,我不知道冲着冲着,它会什么时候坏掉;它没有坏,我换下一个模具,没有问题;但它有可能坏掉,而我们根本发现不了;这个时候注意看,这个冲压设备有1500个传感器,这个智能化技术,预测性维护的技术,同样在大众汽车厂应用。

l 焊接环节

大数据中寻找规律,发现让你的眼睛、经验、见识发现不了的因果关系

车身这道工序,还没有喷漆的车身就是白车身;把钣金件焊接起来,把它拧好;光是焊接这个工序,白车身一共有500个钣金件,80-120个装配站,一条装备线有1500--2000个定位线,有4000个焊点。这种尺寸误差2毫米,但这么多钣金件,一个一个焊接、连接起来,误差会叠加。叠加后,你会发现,每一个工件单独加工,都能达到最高的标准,但是组装以后误差超标。有一套理论叫做SOV,工业大数据的运用,使得SOV的方法论的威力发挥出来。我有那么多的加工程序,最后变成白车身,每到程序加工后的数据和最后组成白车身之后的质量数据,组成大数据,全部采集出来,进行分析。今天李鹏博士讲的那么多点,然后要找出因果关系,我看到底哪个钣金件,它的加工工序当中的哪个参数进行了变化后,会导致最终的结果影响最大,到底应该怎么调,从大量的数据中去寻找规律。这个规律用老师傅的经验是没有办法发现的。所以互联互通后,采集的数据后,能起作用,最重要的是能发现人的眼睛,人的经验和见识发现不了的因果关系,从而针对性的采取措施,解决问题。

算法本身的优化也需要多年的积累

这是汽车行业的一次革命,但这个技术本身不是大众发明的,是美国密西根大学的教授发明的。他创立了这个理论,但那个时候是靠人工来算的。现在有了每一道工序后,都有了检测,有了数据,然后白车身还有质量数据,每一道工艺参数还有数据,那这些数据就叫自我优化,工艺就会自我优化。这个在工业4.0时代,有没有这个?其实也有,那就真的不能告诉别人,怎么来做;这个叫做工业知识,它需要沉淀下来,现在这些工业知识,不旦已经数字化而且软件化,算法化。那个是别人最为核心的东西,为什么别人可以那么快的速度,那么高效率,还可以那么低成本,生产出那么高品质的汽车。原因在这个地方。国内那么多民族品牌,自主品牌的,工厂看上去丰田和大众差不多,都有那么多机器人生产,信息化系统也有,自动化水平也一样,为什么出来的产品质量不一样呢?为什么生产交付不一样能力,为什么品质不一样呢?我告诉你原因就在这个地方。差距在这里。换句话说,你把数据抓出来后,算法的开发不一样,算法本身的优化,也需要多少年积累下来,才能发现人的经验,靠老师傅的五官发觉不了的内在逻辑关系。

机器视觉

还有一个难点,引擎盖装在车身上,是焊在车身上的吗?不是焊的,是装上去的,拧上去的。引擎盖是人装的,还是机器装的,你看是机器装的,你看这就是自动化技术。这是他们自己开发的系统,叫做机器人之眼。ISRA视觉定位系系统,又称机器人之眼。摄像头用了做什么,就是用来定位的。视频定位,机器视觉,然后我们把它准确的装上。汽车的婚礼,三秒的婚礼(汽车动力地盘与车身的结合,行业称“婚礼”),也是用的机器视觉。不一定是可视光,也可能结构光,或者有激光。这些都是他们的智能技术,涂装更是如此,只是我们没有参观。再看总装,总装也有很多,FID的技术,核心总装线,这只是一个,就是身份识别加核心装备只是其中之一,三秒完成的婚礼,一定要用到机器视觉,不可能不用。

拧螺丝,也要用到工业4.0的技术。图上右边这把枪,叫做智能拧紧器机。这是谁做的?博世公司的Lawrence。Lawrence做的智能拧紧器,设计师设计的时候,拿着仿真软件画设计图时,拧多少圈,拧紧,事先都经过仿真的。仿真之后,拧多少圈,往回多少,这个都是设计师事先设计好的,3D模型都有数据。这个数据就会传递给拧紧器,有这个数据。一找到这个螺丝,有FID,拧15圈,往回半圈。每个螺丝,拧多少圈,回多少圈,都不一样的,这个数据实际拧完后,是不是这么多,会不会扭力不够。我需要把实际数据返回数据库。这个时候你在看,这个零件,这个模型,它之前是通过仿真设计,3D模型,既有它的尺寸,数据,要拧多少圈,实际拧多少圈,数据回来来。物理数据和现实数据对应起来,就叫做数字双胞胎。

智能检测: 非接触的光能测量。2秒钟把1600万个测量点全部测完,你没有这些快速精准的检测和测量,你是做不到快速反应的。我们想象中是做到极致,每个客户的需求不一样来了,但他们都能高效率的交付给消费者。从设计开始就效率很高,做到高的仿真,自动形成BOM,产品BOM、工艺BOM。只要订单来了,剩下事情全都在数字世界就分解了,然后形成对供应商的采购订单和生产计划。

人机协作,是工业4.0的一个重要应用。预测性维护、人机协作、智能检测都是应用,是手段,是技术。人机协作是放大人的能力,把不擅长的事情交给机器做,人擅长做的事情交给人做。今天这个老实说,机器做的事情,对性能要求高,对容错的需求要求很低。人做的事情,是容错的需求高,对性能要求低。

IT解决复杂管理的问题:这么复杂的系统,如何管理?就是靠信息系统。管理规模一定是由管理体系的复杂性决定的。要做体系驾驭复杂性,否则管理成本会很高,抵消业务增长带来的好处。

工业4.0不仅是供给侧,还更重要的是需求侧。产品本身的智能化,产品智能化以后还要反过来与制造系统能互联互通。

三、工业4.0到底是什么?

l 中国工业4.0实践与德国的差距

国内许多号称工业4.0的公司做的大部分还是系统集成。德国在做关键硬件,关键软件,标准和云平台,四件事情,这些全都是控制未来的产业链的。

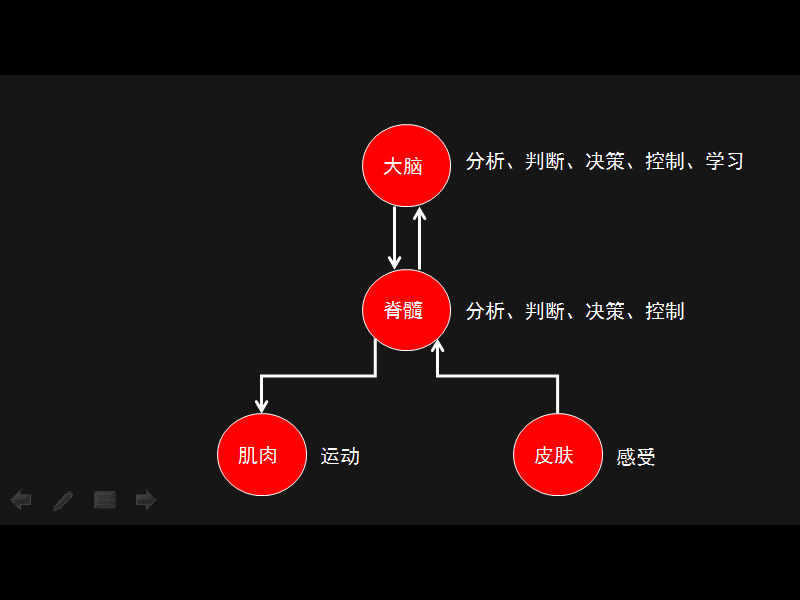

l 智能化:大脑计算

先理解智能化。4.0与其他三个时代最大的区别是智能化,要理解什么是智能化。下面是人类的神经系统对外界刺激反应的示意图,理解的人类怎么反应的,就理解的智能化。

边缘计算:人有两个神经中枢,一个是脊髓,脊髓相对于边缘计算,能够对传感信号做出快速反应。速度快,但是计算很弱。不可以做优化,但是可以做快速反应和决策。

云计算:相当于大脑计算,算完了以后,发出指令去改变,去优化。看到这个烫的东西,手没有过去,这就是大脑计算,这就是智能化。所有智能化的系统都是一样的,如波士顿动力机器人,Google Assistant等。

原理:采集——感知——分析——决策——反应的闭环。

智慧农业:不是农业机械服务商,而是农业综合服务商,做到精准控肥,精准植保。控制了土地的数据和平台,然后是收购。

智能化技术在工业领域就叫做工业4.0 ,智能制造。

远景:单台设备有智慧----生产线有智慧---整个工厂由智慧------整个企业有智慧,远景是整个价值链都是有智慧,这个是未来的生态。

四、德国人和中国人眼里的工业4.0

1. 博世,工业4.0做得比较成熟

博士是丰田的学生,但不叫TPS,而叫BPS,这是博世自己的精益生产系统。每座工厂或者每个事业部都有自己的工业4.0的小组,在小组的平行同时建立一个精益生产小组。两个小组归一个BOSS主导。工厂之间、事业部之间、地区之间、国家之间每年PK评奖。去年开始,把分散在各个工厂和事业部的队伍集中起来成立一家贵公司,做自动化设备,智能装备,智能制造的系统集成。这家公司是全球最有实力、规模最大的集成商。我们现在有很多所谓的集成商实际上是没有这个能力的。

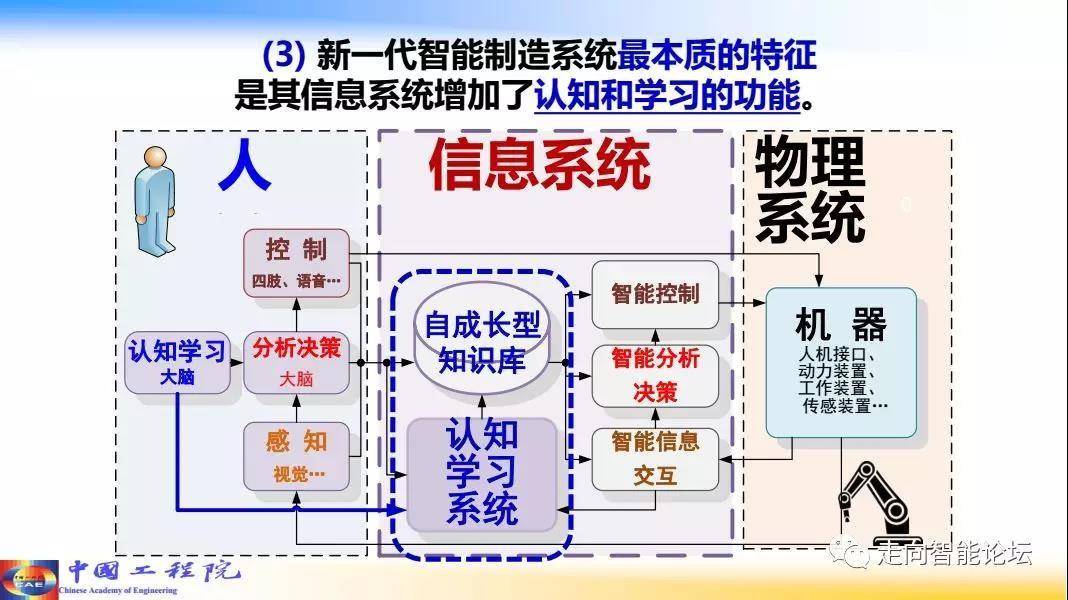

2. 新一代智能制造:自学习能力

分析、判断、决策、自学习,有自己学习新知识的能力,这就是人工智能。新一代的智能制造是有学习能力的制造系统。

智慧工厂的架构很像人体的神经系统。周济院长提出说新一代智能制造的概念,叫HCPS 。加了H,帮助我们更好理解智能制造。(即从仿生学角度理解智能制造)

3. 中国人理解的工业4.0

中国工程院研究,作了《中国智能制造战略研究报告》,重要的5张PPT。

l 并行推进,融合发展

人家已经研究很深入了,我们连信息化都没有开始,管理、技术、设计、工艺基本功都很差;应该坚持并行推进,融合发展。

三个层次:

第一,数字化,也就是平时说的信息化。首先解决是管理规范化和业务工作的效率问题。一定找到最急需找到的短板,先用上可以增加收益,这就有更好的改良空间。

第二,精益生产,精益生产就是补短板。马云说,人工智能改变了制造业以后,新制造的核心就是数据,就是智能算法,不再是制造本身。郭台铭说前半句对,人工智能将会改变制造业,但后半句不对,新制造的核心还是制造。我是支持郭台铭的,未来的工业互联网的巨头,一定不是诞生在互联网公司,而是是诞生在一流的制造公司。互联互通的目的是数据,有了数据可以做到可视化,可以学习,找到规律,发现问题和解决问题。工业4.0灵魂是互联互通后的数字化。

一流的数据不可能来源于二流的工业过程,只能来自于一流的工业过程。要有高质量的数据产生。一定把精益生产做好,先练好基本功。

第三,未来怎么走:哪个环节要做传感器,做了传感器以后怎么优化?到底怎么解决设备维护问题,还是为了解决工艺参数,还是为了解决产品本身问题?

l 三种范式

第一种范式:数字化。

第二种范式:互联网+制造:数字化+网络化。连到设备了,设备也实现互联互通,连到云端,但是整个系统不能持续改进学习。

第三种范式:新一代智能制造,不光像人一样,会不断做出反应。更重要的是,反应能力会不断学习提升。有学习能力也就是有人工智能渗透能力。

三种范式要齐头并进。

如果一定要做,可以在局部先做。针对重要的设备单独做物联网系统。

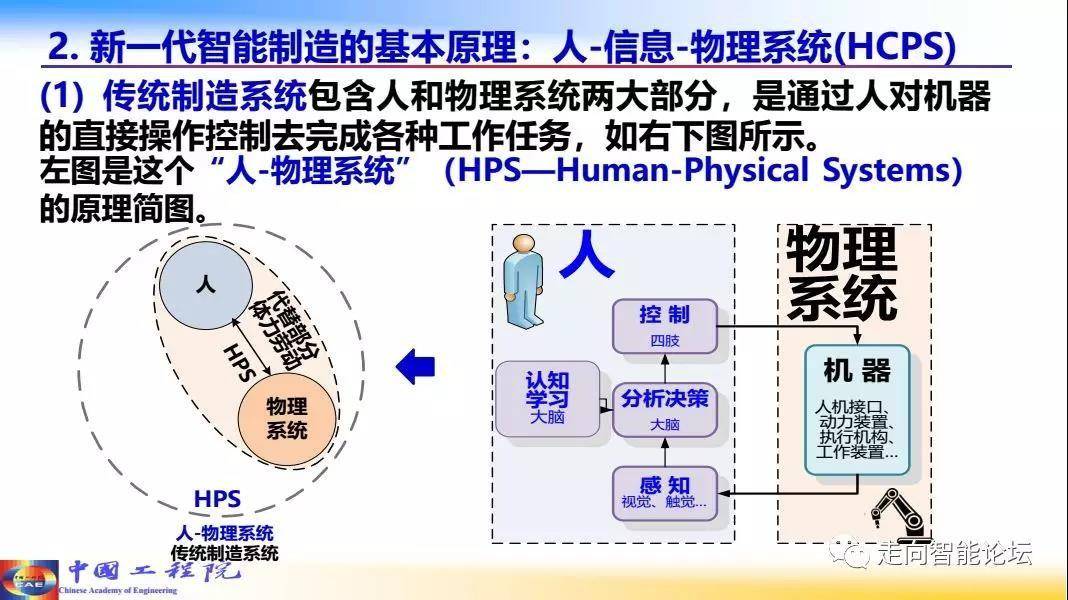

智能制造的基本结构是HCPS:人、信息、物理系统。我们来看一看这个系统是如何进化的:

传统人机系统:实际上是人和设备之间的互动,机器代替部分体力劳动;因为设备的性能比人强。人自己感知设备,负责决策,人进行控制操作机器,从操作机器的过程中学习和了解用机器、调机器。

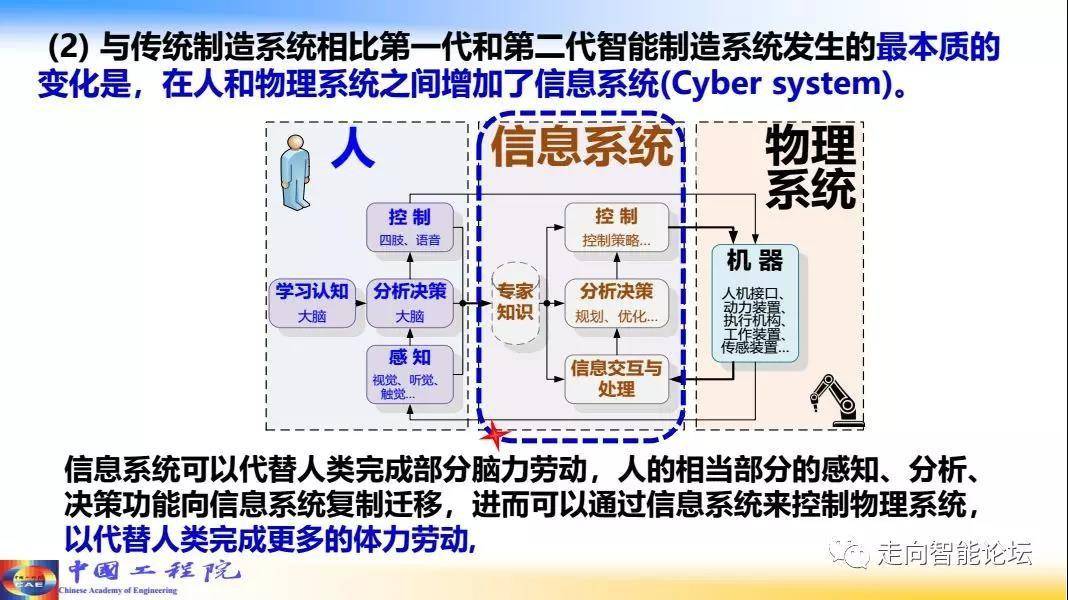

第一代的智能制造,在人和机之间增加了信息系统。信息系统完成一部分脑力劳动,感知分析决策向信息系统复制迁移。一部分工作老师傅让给信息系统。从重复、清晰、确定比较高的计算开始。

现在所谓新一代的智能制造,本质的特征是有了学习能力。把学习能力也让渡了一部分给了信息系统,代替了大量脑力,也包括部分创造性的脑力。

今天单个企业没必要从第一种范式做起,有可能齐头并进。具体落实到每一个企业,要针对企业的挑战,机会和现实资源能力,要量身定做。

² 公司的发展战略是什么?

² 定义的我的机会和发展方向是什么?

² 我的市场,我的竞争提出的要求是什么?

启发:

² 没有一流的工艺过程,基本功不行,不要惦记智能制造。

² 因地制宜,量身定做,合理齐头并进,融合发展。认清你的战略方向所定义的核心能力,找出未来战略所需要的未来的核心能力,并持续投入,需要什么能力,就投入什么能力。

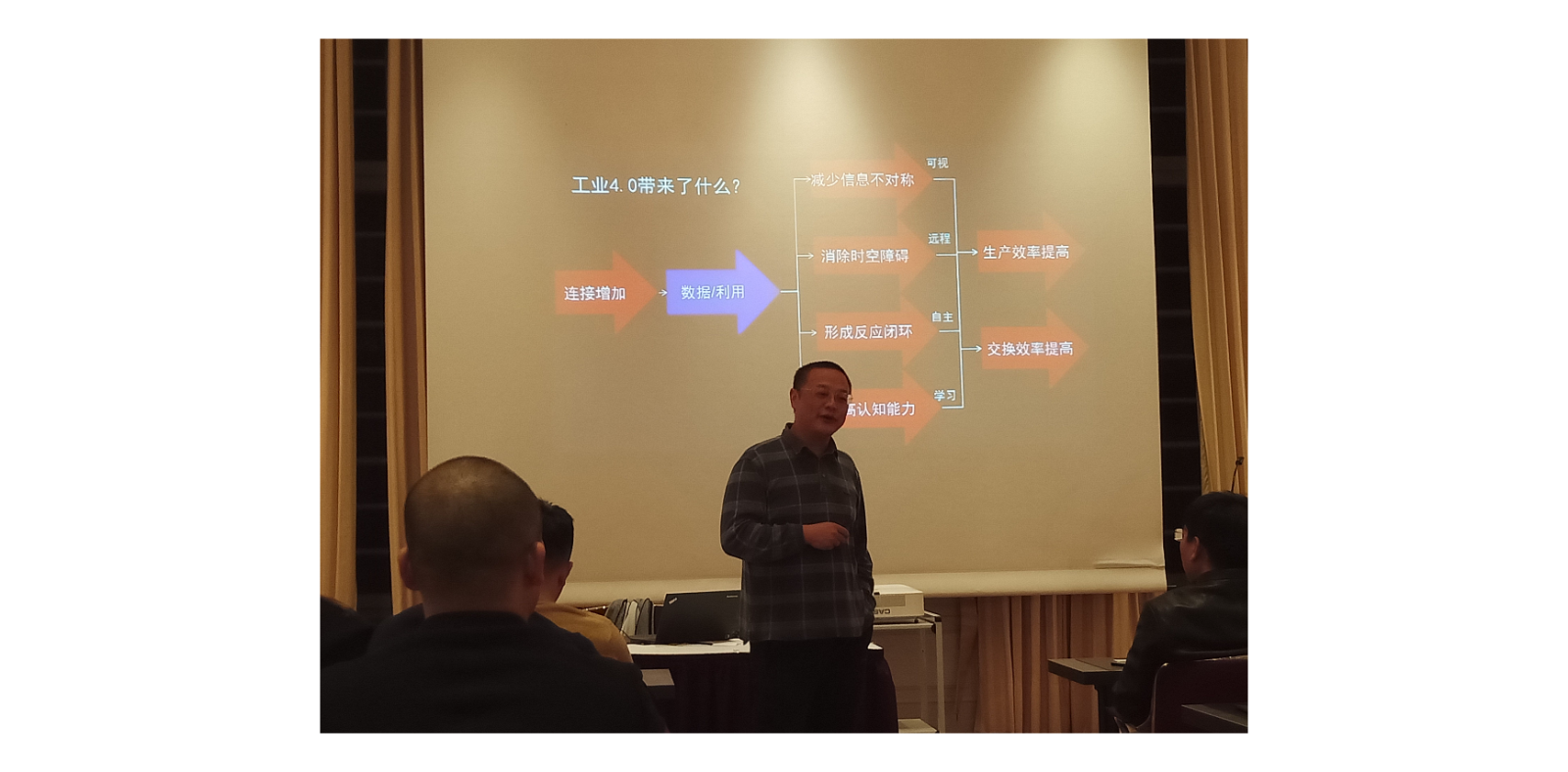

五、工业4.0:增加连接的作用

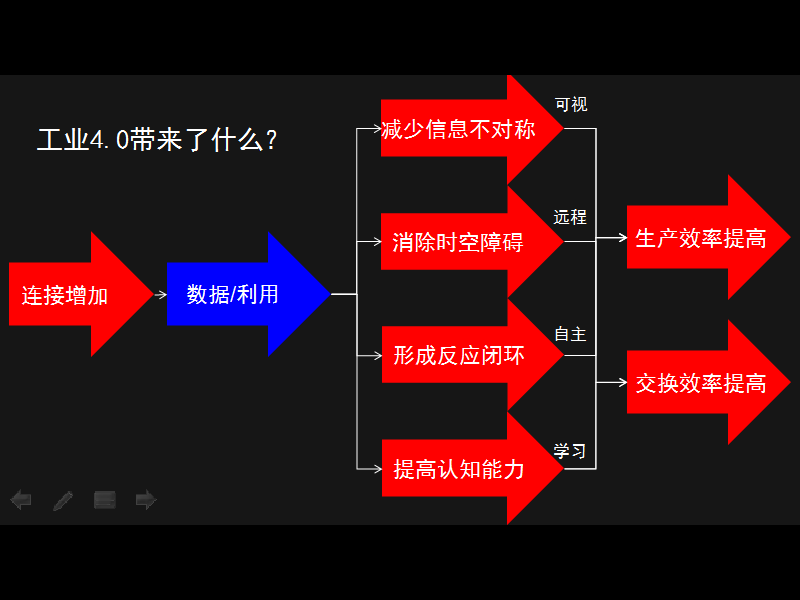

作为管理者,理解了工业4.0是什么是不够的,更重要的是了解为什么要有工业4.0,或者说工业4.0对企业经营能力、竞争优势和经营绩效是如何做贡献的?它的价值是什么?怎么实现的?要把这个机理搞清楚。我们用一张图,说明这个道理:

首先,工业4.0的核心就是连接。工业社会的进步史,就是一步不断增加连接的历史。无论是生产环节还是交换环节,都是增加连接,减少信息不对称。

接下来,连接的目的是数据采集处理分析,采集处理分析的目的是利用,利用数据促进生产效率和交换效率的提高,从而提高企业经营绩效,促进产业进步。

这是通过四个方面的机理起作用的:

² 减少不对称-可视化,可视化是效率非常重要的来源。

² 消除时空障碍---网络化,设备、产品、任务、知识、人互联互通,这样生产过程就可能突破时空限制。

² 形成反应闭环---设备或者制造系统,具有自我感知能力,能够感知到任务的变化,并自主配置、采取相应的程序、工艺完成任务……形成随机应变的反应闭环。

² 提高认知能力----学习。发现问题,分析问题的根本原因,并找到解决问题的办法,只有人工智能才能做到这一点。

六、工业4.0:中国的机会在哪里?

1. 机会的来源

一个是竞争趋势,二是机会牵引。更重要的是机会牵引,机会来源于两个地方:

第一,需求侧。需求快速变化,越来越不确定

第二,技术端。各种新技术的进步使得快速响应高效反应客户需求成为可能。

未来工业4.0时代,整个工制造世界发生翻天覆地改变,新的世界工厂是否在中国?新的工厂谁去帮助中国建设?……

2. 工业4.0时代中国的机会在哪里?

第一优势是人多,市场大。二是中国的设备是最多的,工业大数据,数据来源从设备来的,设备在中国用。上下游的产业链配套体系在中国手里。不管是设备还是企业之间的互联互通,都在中国,中国最大的机会是在工业大数据。

但还是要再次重复:没有一流的工业过程,产生不了一流的数据。数据都有问题,哪来的算法和智能感知、自我优化和自我配置?更加谈不到工业人工智能,工业云平台。

后记 : 2018德国工业4.0深度学习课程,全程指导老师李序蒙教授为学员们进行了全面、深入的学习指导和点拨。在老师的带动下,学员们在激烈辩论中豁然开朗,大家对工业4.0的本质有了更为深刻的把握,对企业管理的得失,有了更新的思考。